のゴム入口付近のエアラインまたはジェットラインの場合射出成形部品生産時には、比較と改善のために次の分析を参照できます。その中で、射出速度を下げることは、射出ラインとエアラインの問題を改善するための主な手段であり、2つ目は、射出成形部品のゴム入口のサイズが小さすぎたり薄すぎたりしないかどうかを確認することです。良い原料を焼くことは生産を確実にするための基本的な行為であり、うまく行われなければなりません。

さまざまな理由により、接着剤の入口エアラインとジェットラインの外観にいくつかの違いがあります。平時の観察にもっと注意を払うことで、問題の分析と解決を早めることができます。

の原材料であればPC生産が完全に焼かれた場合、または水の入口に空気またはシュートラインがある場合は、次の要因を考慮する必要があります。

1. 第 1 レベルの接着剤の注入速度が速すぎる。これが入水時のエアマークの主な原因です。メルト接着剤がキャビティに入ると、深刻な渦電流が発生し、渦空気マークが発生します。したがって、これは、シャンターが考慮して速度を落とそうとする最初のことです。

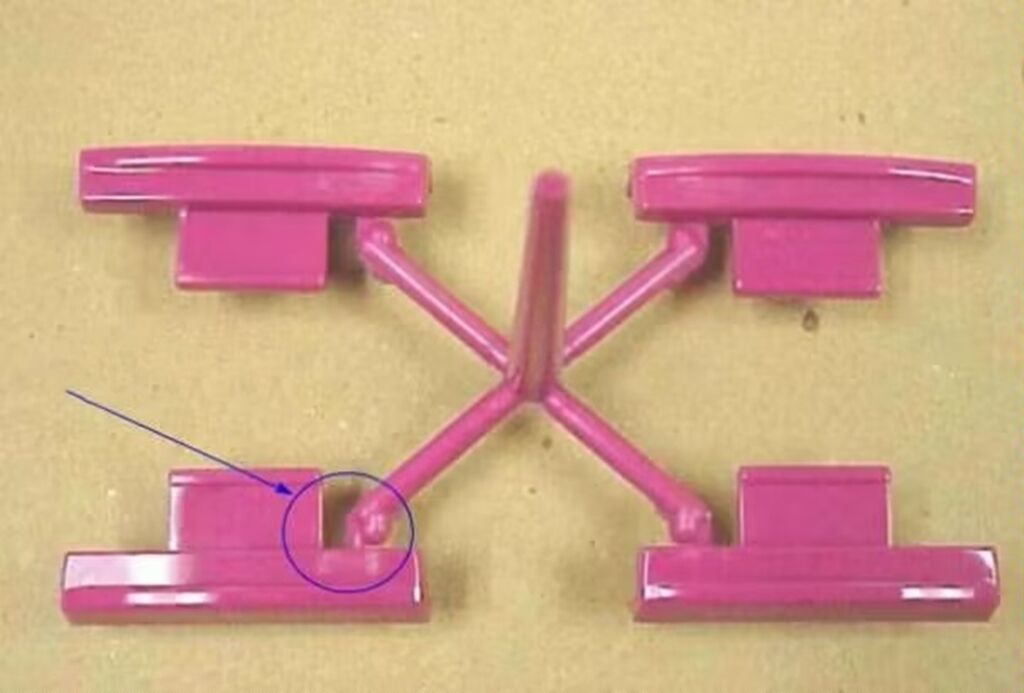

2.ゴムの入口が薄すぎたり薄すぎたりするのもエアやシュートマークを発生させる重要な要因です。接着剤の注入口が小さすぎるか薄すぎるため、必然的に金型キャビティに入る溶融接着剤の接着剤射出速度が速すぎて、ジェットラインとエアラインが発生し、スネークラインの原因にもなります。そのため、速度を落としても問題が解消されない場合は、給水口が細すぎたり、0.5mm未満以下など細すぎたりしないか検討する必要があります。

3. 射出成形品のゴム入口部の肉厚が厚いほど、エアシワが発生しやすくなり、4mm 以上となります。肉厚が厚いほど、メルト接着剤が給水口に入ったときに渦電流が発生しやすくなり、空気のさざ波が発生します。この場合、入水口を大きくして速度を落としても空気の波紋をなくすことが難しい場合があります。この時、ゴムの入口を3mm以下など肉厚の薄いところに変えた方が良いです。

4. 表面が明るいほど型つまり、射出成形品の表面が明るいほど、空気のしわが発生しやすくなります。射出成形品が明るすぎると、エア ラインがわずかに現れます。

5. 溶融接着剤または金型の温度が低すぎると、射出成形部品にも、ミュート エア ラインを伴うゲルによる注入ラインが発生します。

6. 燃えやすい原材料の場合、溶融温度が高すぎると分解ガスが多すぎて空気の波紋が発生します。

7.接着剤の品質を確認する必要があります。PC材の背圧は10bar~25barに設定してください。接着剤の溶解速度は中速に設定する必要があります。接着剤の抽出は長すぎてはいけません。そうしないと、ガンバレルに空気が送り込まれると、製品にスプレーが発生します。糊抜きストロークは背に合わせて設定してください。背圧が大きいほど糊抜きストロークは長く設定され、一般的には2mm~10mmです。

8. ノズルの温度が高すぎるか低すぎる。高すぎると、ノズルのゴムが分解して空気のラインができます。低すぎると、射出がスムーズに行われず、ジェット ラインが形成されたり、コールド オフセット印刷が発生したりします。

投稿時間: 2022 年 10 月 25 日